› Siguranță maximă și eficiență ridicată: caroseria noii ŠKODA OCTAVIA este realizată în proporție de 20,6% din oțeluri ultra-rezistente formate la cald

› Proces inovator de producție: procedeul de laminare flexibilă permite grosimi diferite pentru foile de tablă, chiar și pentru cele mai rigide componente

› Unul dintre cele mai sigure autoturisme din clasa sa: ŠKODA OCTAVIA a obținut 5 stele la testul Euro NCAP

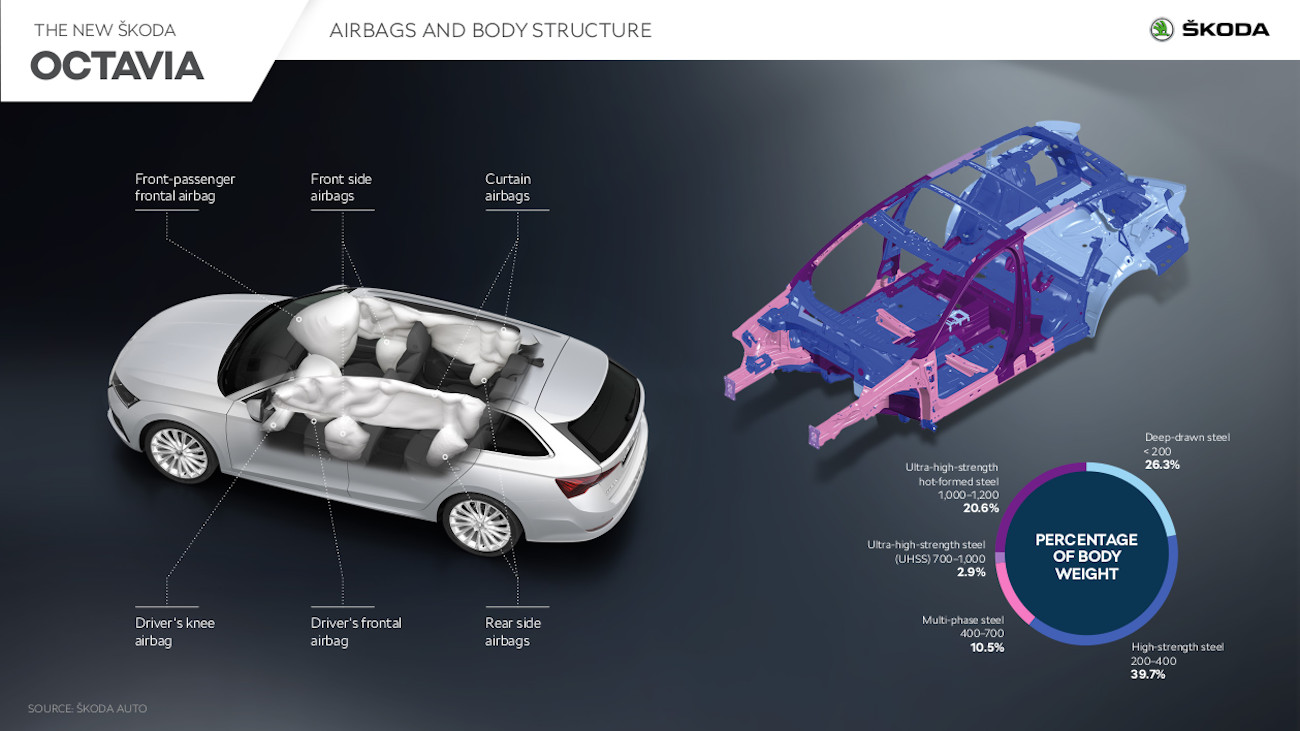

Mladá Boleslav – Obținând punctajul maxim de 5 stele la testul Euro NCAP, noua ŠKODA OCTAVIA este unul dintre cele mai sigure autoturisme din clasa sa. Un factor important ce a contribuit la acest rezultat este mix-ul inteligent de materiale din care este construit automobilul. Astfel, la a patra generație a celui mai bine vândut model al mărcii ŠKODA, peste 20% din caroserie constă din oțeluri ultra-rezistente formate la cald.

Structura este realizată în proporție de aproape 14% din oțel ultra-rezistent și oțel prelucrat în etape multiple. În acest fel se asigură stabilitatea și siguranța la cote maxime, dar și greutatea redusă, ceea ce permite economii la consumul de combustibil.

Automobilele din zilele noastre trebuie să satisfacă multe cerințe, ce uneori par contradictorii. Autoturismele trebuie să fie ușoare, să aibă prețul mic și consumul redus. Dar totodată, ocupanții își doresc tot mai mult confort și, bineînțeles, siguranță tot mai mare, ceea ce înseamnă o caroserie mai rezistentă și mai rigidă. A patra generație a modelului ŠKODA OCTAVIA face uz de un mix inteligent de materiale, folosind intens oțelurile de înaltă rezistență, pentru ca automobilul să a fie atât economic și eficient, cât și extrem de sigur pentru ocupanți.

Caroseria excepțional de rezistentă a modelului OCTAVIA se datorează înainte de toate proporției mari

Caroseria excepțional de rezistentă a modelului OCTAVIA se datorează înainte de toate proporției mari

de oțeluri de înaltă rezistență. Oțelurile tradiționale ambutisate reprezintă doar 26,3% din caroserie,

fiind folosite mai ales pentru componentele de suprafață. În schimb, mare parte,

și anume 20,6% din caroserie, este realizată din oțel ultra-rezistent format la cald.

Cele cinci stele pe care cea mai nouă generație a celui mai bine vândut model al mărcii le-a obținut la testul Euro NCAP sunt rezultatul colaborării fructuoase între diferitele departamente, pentru domenii precum machetarea, designul, conceptul de ansamblu, simulări și asigurarea calității.

Utilizarea în proporție mare a oțelurilor de înaltă rezistență reduce greutatea și optimizează siguranța

Caroseria excepțional de rezistentă a modelului OCTAVIA se datorează înainte de toate proporției mari de oțeluri de înaltă rezistență. Oțelurile tradiționale ambutisate reprezintă doar 26,3% din caroserie, fiind folosite mai ales pentru componentele de suprafață. În schimb, 20,6% din caroserie este realizată din oțel ultra-rezistent format la cald. Acest tip de oțel este de până la șapte ori mai rezistent decât variantele uzuale de oțel ambutisat.

La fabricarea componentelor de acest tip, oțelul este încins până la aproximativ 950 de grade Celsius, iar apoi este presat. În pasul următor, componenta este răcită la 180 de grade Celsius în cadrul unui proces controlat, ce durează doar 5,5 secunde. Rezistența excepțională ce rezultă din această procedură permite fabricarea unor componente mai subțiri și deci mai ușoare, ce pot fi astfel folosite chiar și în zonele ce trebuie să reziste la impact frontal sau lateral.

A patra generație a modelului ŠKODA OCTAVIA face uz de un mix inteligent de materiale,

A patra generație a modelului ŠKODA OCTAVIA face uz de un mix inteligent de materiale,

folosind în mare măsură oțelurile de înaltă rezistență, pentru a fi atât economică și eficientă,

cât și extrem de sigură pentru ocupanți.

Laminarea flexibilă permite grosimi diferite ale foilor de tablă

Tehnologia avansată de laminare flexibilă denumită tailor-rolled blank a fost utilizată în premieră de Grupul Volkswagen în anul 2004, pentru ŠKODA OCTAVIA II. Combinarea procedurii de laminare flexibilă cu formarea la cald a fost folosită pentru prima dată pentru ŠKODA OCTAVIA III. Până la introducerea acelei generații, combinarea acestor procese de producție nu era încă tehnic posibilă. Laminarea flexibilă permite fabricarea de componente din foi de tablă cu grosimi diferite.

Grosimea poate fi astfel crescută doar acolo unde este nevoie de o rezistență mărită. Noua OCTAVIA folosește această tehnologie pentru montanții A și B, de pildă. În numeroase zone care sunt, de asemenea, supuse unei sarcini la fel de mari, producătorul ceh face uz de oțel prelucrat în mai multe etape (oțel prelucrat în două faze), ce asigură rezistență mare după finalizarea procesului de formare și, drept rezultat, este foarte maleabil și totuși rezistent.

La OCTAVIA, oțelul prelucrat în două faze este folosit pentru prima dată și pentru suprafața capotei portbagajului. Oțelul prelucrat în mai multe etape și oțelul ultra-rezistent reprezintă aproape 14% din masa caroseriei. Folosind materiale inovatoare și cele mai avansate metode de calcul computerizat, caracteristicile caroseriei au putut fi optimizate continuu. Astfel, de exemplu, noua generație ŠKODA OCTAVIA beneficiază din nou de o creștere a rigidității torsionale dinamice comparativ cu modelul predecesor. Rezultatul: confort și mai ridicat decât la modelul anterior.