Uzina BMW Group din Dingolfing va produce BMW iNEXT din 2021 ● Uzinele vor putea produce, în paralel, automobile cu motoare termice, sisteme de propulsie hybrid plug-in sau trenuri de rulare electrice

Bucureşti/München/Dingolfing. BMW Group şi-a anunţat planurile privind extinderea electromobilităţii. La o întâlnire cu ministrul afacerilor economice din landul Bavaria, Ilse Aigner, Oliver Zipse, membru al Consiliului de Administraţie al BMW Group şi responsabil pentru producţie, a declarat: “BMW Group este un pionier şi un inovator în electromobilitate. Aici, la uzina din Dingolfing, în 2021 vom începe producţia modelului integral electric BMW iNEXT. Această decizie va consolida suplimentar locaţiile de producţie din Germania, care prin capacităţile lor de inovaţie, joacă un rol important în întreaga noastră reţea de producţie. În special în domeniul electromobilităţii, obiectivul nostru este acela de a asigura competenţă completă a sistemelor în cadrul companiei”.

Uzinele BMW Group de pe mapamond vor beneficia de competenţa în producţie şi cunoştinţele tehnologice ale locaţiilor germane. În nouă locaţii de pe mapamond, compania produce deja nouă modele electrificate, inclusiv opt modele hybrid plug-in. Modelului electric BMW i3, care este produs la uzina BMW din Leipzig, i se vor alătura primul MINI cu propulsie integral electrică – din 2019 -, o versiune BMW X3 electrică din 2020 şi BMW iNEXT din 2021. Uzina din Dingolfing produce componente precum bateriile de înaltă tensiune şi motoarele electrice pentru aceste automobile.

Oliver Zipse: “Mergând mai departe, sistemul de producţie BMW va crea structuri care vor permite facilităţilor noastre de producţie să construiască, în acelaşi timp, modele cu motor termic, sistem de propulsie hybrid plug-in sau tren de rulare electric. Aceasta ne va oferi o flexibilitate unică şi ne va pune într-o poziţie unică în ceea ce priveşte costurile.”

Uzina BMW Group din Dingolfing: centru de competenţă pentru componente pentru automobile electrificate

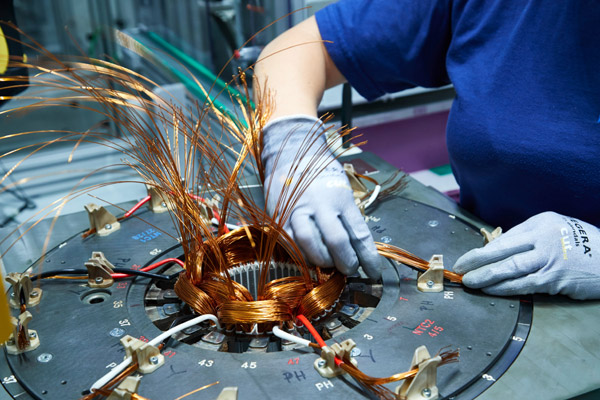

Cu experienţa sa îndelungată în domeniul electromobilităţii, echipamentul de producţie de ultimă oră şi angajaţii special pregătiţi, locaţia din Dingolfing, împreună cu uzina din Landshut, formează centrul de competenţă al BMW Group pentru producţia bateriilor de înaltă tensiune şi a motoarelor electrice. Dingolfing produce baterii de înaltă tensiune pentru modelele BMW i încă din 2013. În ultimii ani au fost instalate şi noi linii de producţie pentru bateriile de înaltă tensiune şi motoarele electrice destinate modelelor hybrid plug-in ale BMW Group. Suplimentar, Dingolfing produce versiunile hybrid plug-in ale gamelor BMW Seria 5 şi BMW Seria 7. Din 2021, uzina va produce şi un automobil integral electric: BMW iNEXT. Astfel, Dingolfing va devenit, după Leipzig, a doua locaţie BMW Group care va produce un automobil BMW i complet electric.

Dr. Andreas Wendt, director al uzinei BMW Group din Dingolfing: “Dingolfing are multă experienţă şi competenţă în dezvoltarea produselor complexe – ceea ce face să fie locaţia ideală pentru producţia BMW iNEXT. Cu trenul de rulare integral electric, dimensiunile mai mari şi tehnologiile noi, precum condusul autonom şi conectivitatea digitală, BMW iNEXT va fi un vector real de inovaţie. Suntem mândri că avem ocazia de a produce acest automobil la Dingolfing. Anul acesta vom sărbători a 50-a aniversare a BMW în Bavaria Inferioară. Pentru mine, BMW iNEXT semnalează clar începutul unei noi ere şi intenţia noastră de a face ca următorii 50 de ani să fie tot de succes.”

Până acum BMW Group a investit în total peste 100 de milioane de euro în electromobilitate la uzina din Dingolfing, pentru ca locaţia să fie competitivă în viitor şi să se asigure locurile de muncă. Câteva sute de angajaţi de la Dingolfing lucrează deja în domenii ce au legătură cu electromobilitatea. Noi locuri de muncă vor fi create pe termen mediu, pe măsură ce producţia va creşte.

Stefan Schmid, preşedintele sindicatului de la uzina din Dingolfing: “La Dingolfing am avut încredere în electromobilitate şi în crearea de locuri de muncă sustenabile încă din faza incipientă. Acum, acest lucru dă rezultate. BMW iNEXT va contribui la asigurarea volumului de lucru al uzinei pe parcursul următorilor ani şi îi va asigura avantajul tehnologic. Aceasta ne va permite să oferim angajaţilor perspective viitoare bune.”

Electrificarea gamelor de modele continuă

BMW Group este al treilea cel mai mare producător de automobile electrificate din lume şi a livrat peste 62.000 automobile electrice şi plug-in în cursul anului anterior, inclusiv peste 25.500 de modele electrice BMW i3. Cu 2.864 de înmatriculări de automobile noi în 2016 (+26%), modelul electric BMW i3 a fost cea mai de succes maşină electrică din Germania. În România, în contextul excepţional în care piaţa aşteaptă lansarea programului de susţinere a achiziţiei de automobile electrice, BMW i3 este cel mai de succes automobil electric şi a urcat de la o cotă de piaţă de 50% în 2016 la 80% în primul trimestru al 2017.

În primul trimestru din 2017, compania a livrat la nivel global aproape 20.000 de modele electrificate către clienţii de pe mapamond. Obiectivul este de a vinde un total de 100.000 de automobile electrificate în lume de-a lungul acestui an.

Până în 2025, BMW Group se aşteaptă ca vehiculele electrificate să reprezinte între 15 şi 25% din vânzări. Datorită gradului înalt de flexibilitate, sistemul de producţie BMW Group poate reacţiona rapid la cerinţele în schimbare ale pieţei şi va putea integra diferite forme de propulsie direct în producţia în desfăşurare în funcţie de cerinţe.

Ilka Horstmeier, director pentru motoare şi trenuri de rulare electrificate de serie: “Flexibilitatea este un factor important al succesului în producţia componentelor pentru propulsie electrică. Sistemul nostru de producţie adaptivă este receptiv şi inovator: dacă este necesar, ne putem dubla volumele de producţie în interval de 12 luni şi răspundem rapid la cererea în creştere a clienților Datorită sistemului nostru modular standardizat pentru aşa-numitele componente eDrive, putem produce motoare electrice şi baterii de înaltă tensiune cu diferite dimensiuni, performanţe şi formă structurală. Putem creşte procentul de trenuri de rulare electrice în concordanţă cu cererea în regiunile de vânzări individuale.”

Uzina BMW Group din Leipzig, centrul poveştii de succes BMW i

Acum 10 ani, dezvoltarea unui automobil complet electric al BMW Group a demarat odată cu lansarea “project i”. Uzina BMW Group din Leipzig a avut o contribuţie decisivă la acest angajament: ca nucleu al electromobilităţii în cadrul companiei, uzina a produs BMW i3 cu începere din 2013 şi BMW i8 din 2014. “project i” a pus bazele pentru noi tehnologii şi procese de producţie care au făcut posibilă această dezvoltare. Aceste cunoştinţe tehnologice se reflectă nu doar în calităţile componentelor BMW eDrive, ci şi în producţia flexibilă şi de calitate de la uzina din Dingolfing.

Reţeaua de producţie BMW Group

Cererea ridicată din partea clienţilor şi lansarea noilor modele a dus la o utilizare ridicată a capacităţii pentru reţeaua de producţie a BMW Group în 2016. Cu 2.359.756 de automobile produse pentru mărcile BMW, MINI şi Rolls-Royce, volumele de producţie au atins un nou maxim istoric. Aceste date au inclus 2.002.997 BMW, 352.580 MINI şi 4.179 Rolls-Royce. Uzinele germane ale companiei, care au produs peste un milion de automobile, sunt responsabile pentru aproape jumătate din producţie.

Prin flexibilitatea fără egal, sistemul de producţie de vârf este într-o formă excelentă pentru viitor. Pe baza Strategiei Number One > NEXT, acesta este caracterizat de un nivel ridicat al eficienţei şi de procese robuste. Competenţa în producţie a BMW Group reprezintă un avantaj competiţional decisiv şi contribuie la profitabilitatea companiei şi la succesul său sustenabil.

Calitatea şi viteza de reacţie, precum şi flexibilitatea sunt factorii principali în sistemul de producţie BMW. Digitalizarea, conceptele modulare standardizate şi construcţia compozită inteligentă atestă nivelul ridicat de competenţă din cadrul reţelei de producţie. În acelaşi timp, sistemul de producţie oferă un nivel foarte înalt de personalizare şi permite ca specificaţiile clientului să fie modificate până la şase zile înainte de livrare.